前回、ミニパネルソーの試作を行ったところ、

丸鋸本体の設計に不具合があり、昇降機構に問題が生じました。

そこで今回は、丸鋸本体の設計を練り直した上で製作します。

また、「アルミプーリーによる変速機構」を導入することで、

◎ プーリーによる変速 ⇒ 出力を上げつつ、鋸刃の回転数を抑える

◎ 鋸刃軸をより天板側に配置できる ⇒ 切断できる厚みが増える

といった効果を狙います。

それでは、実際に製作を行っていきます。

なお、本記事で行う工程は以下の通りです。

丸鋸本体の作製 : 組立

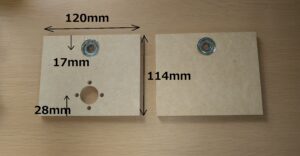

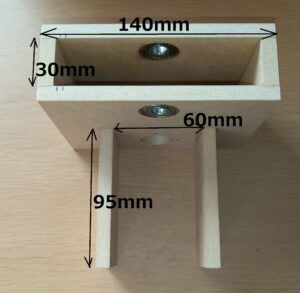

まずは、丸鋸本体となる部分を作製します。

[使用する材]

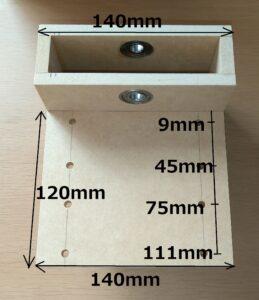

① MDF9mm : 「114mm × 140mm」 2枚

② ベアリング : 「内径10mm × 外径26mm」 2個

③ MDF9mm : 「114mm × 30mm」 2枚

④ MDF9mm : 「95mm × 60mm」 2枚

⑤ MDF9mm : 「120mm × 140mm」 1枚

まずは、材①にそれぞれ穴をあけ、

接着剤でベアリングを固定します(下画像)。

続いて、①③④の材を接着剤で固定します(下画像)。

最後に、⑤の材に穴あけ加工を施して、

接着剤で固定します(下画像)。

丸鋸本体の作製 :変速機構の導入

続いて、変速機構の導入を行います。

[使用する材]

⑥ スピンドルモーター : 「200W」 1基

⑦ アルミプーリー : 「外径20mm, 30mm, 溝6mm」 各1個

⑧ ポリウレタンベルト : 「直径5mm, 205mm」 1本

⑨ ボルトM10 : 「長さ70mm」 1本

⑩ セットカラー : 「内径10mm」 2個

⑪ MDF5.5mm : 「8cm × 6cm」 1枚

今回のポリウレタンベルトは、「205mm」に切り取り、溶着しました。

(※強度確保のため、さらに一晩寝かしておきます。)

ベルトの溶着が完了したら、組み立てに移ります。

まずは、「モーター」と「アルミプーリー20mm」を取り付けます。

そして、ベアリングにシャフト(ボルトM10)とセットカラーを通し、

「アルミプーリー30mm」にポリウレタンベルトを掛けます(下画像)。

続いて、「シャフト / ベアリングの内輪」の間を接着剤で固定します(下画像赤枠)。

これによって、わずかな隙間によるガタをなくします。

仕上げに、モーターの電線が出ている面に材⑪をビスで固定し(下画像)、

板の無い空間にはマスキングテープなどで防塵加工しておきます。

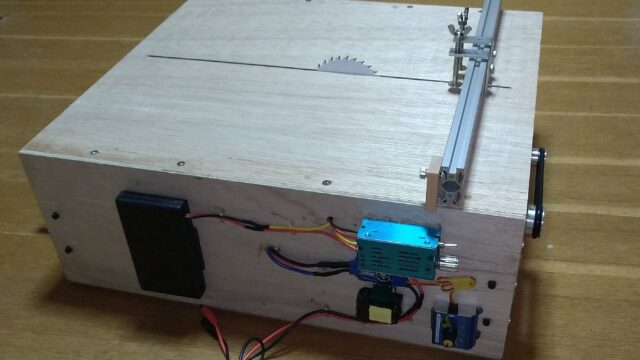

ミニパネルソー : 筐体の作製

次は、ミニパネルソーの筐体を作製します。

[使用する材]

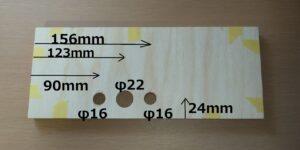

⑫ ベニヤ9mm : 「300mm × 600mm」 1枚

⑬ ベニヤ9mm : 「13cm × 600mm」 2枚

⑭ ベニヤ9mm : 「300mm × 実寸合わせ」 2枚

⑮ ベアリング : 「内径8mm × 外径22mm」 2個

まずは、基板⑫の横側に⑬の材を1枚接着し(下画像赤枠部分)、

基板からの高さ(青矢印)を測り、材⑭を切り取ります。

材⑭に穴あけ加工を施し(下画像)、ベアリングを接着剤で固定した後、

基板に接着します(上画像)。

最後に、筐体の壁にもう一枚の材⑭をビスで固定します(上画像)。

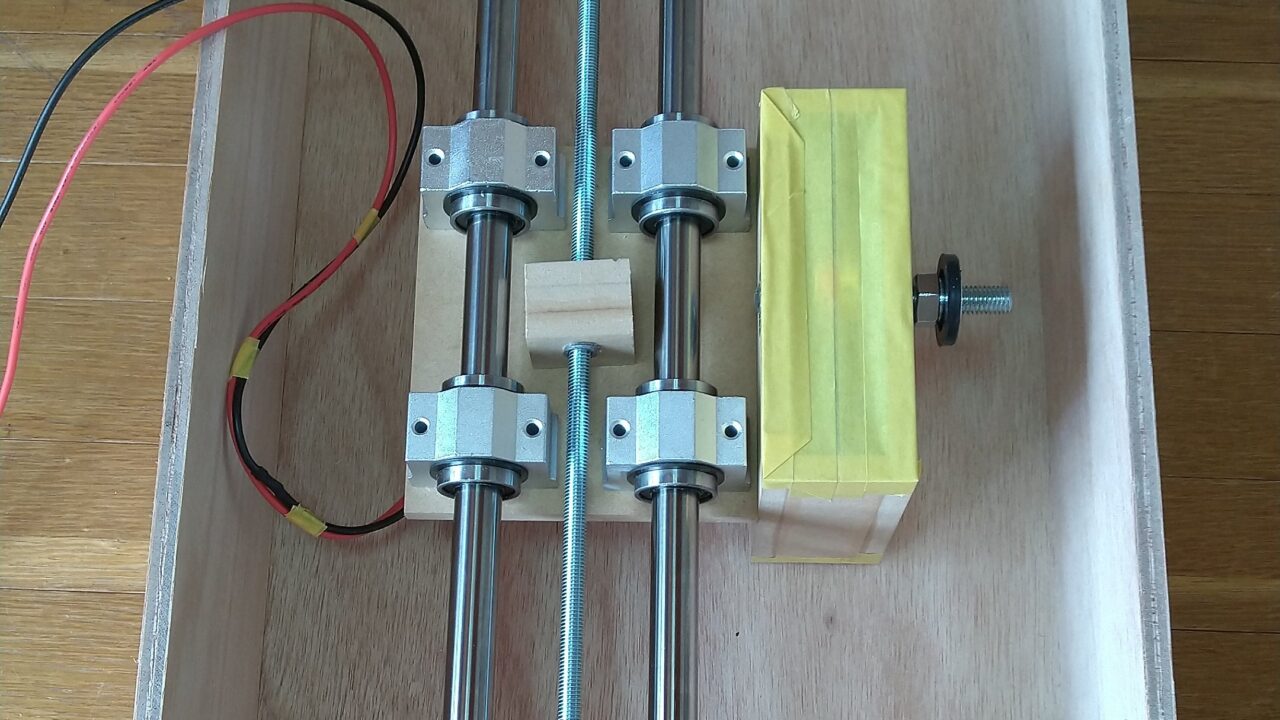

スライド(昇降)機構の導入

ここからは、鋸刃のスライドに関する加工を行っていきます。

[使用する材]

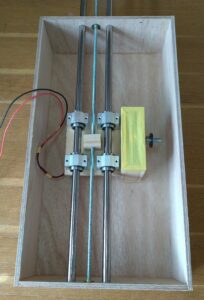

⑯ ステンレスパイプ : 「φ16, 91cm」 2本

⑰ リニアブッシュ : 「φ16」 4個

⑱ 長ねじ : 「M8, 91cm」 1本

⑲ MDF片 : 「30mm × 35mm」 1個

⑳ 鬼目ナット : 「M8」 1個

まずは、筐体にパイプを通して、丸鋸本体を取り付けます(下画像)。

(※全長910mmへの拡張の可能性も見越して、パイプなどは91cmで使用しています。)

次に、MDFのブロックを作製・穴あけ加工して、

鬼目ナットM8を埋め込みます(下画像)。

その後、長ねじM8をベアリングに通し、

丸鋸本体にMDFブロックを接着します(下画像)。

長ねじにはテープを貼っておきます(下画像)。

より滑らかな昇降になるように細工を施しておきます。

最後に、モーターの電線がある側面にφ9の穴をあけたら完了です。

次回

以上でミニパネルソー作製その②を終了します。

今回の加工で、内部構造に関する加工が完了したので、

次回は天板部分の加工から見ていきます。