前回の製作で、以下の工程が完了しました。

・丸鋸本体の作製

・アルミプーリーによる変速機構の導入

・リニアシャフトのスライド機構の導入

・筐体作製

ですので今回は、「電動化」および「天板加工」

を行っていきたいと思います。

また、「目次01 電動化」を一読することで、

以下のことに関する知識が得られます。

・モーター駆動による鋸刃の自動昇降

・昇降を自動停止する方法(3路スイッチ / 4路スイッチ)

・鋸刃を昇降する方法(DCモーターコントローラー)

なお、本記事で行う工程は以下の通りです。

昇降機構 : 電動化

まずは、モーター駆動による昇降の電動化を行っていきます。

(※電動化は初めての試みであるため、改良の余地があるかもしれません。)

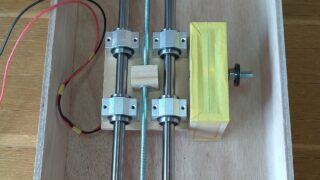

モーターの回転を伝動する方法はいくつかありそうですが、

今回は、「ポリウレタンベルト+プーリー」で行います。

[使用する材]

[動力系]

① DCモーター : 「12V, 400-500rpm」 1基

② アルミプーリー : 「外径16mm, 内径6mm / 8mm」 各1個

③ ポリウレタンベルト : 「径5mm」

[電気系]

④ 3路スイッチ : 2個

⑤ 4路スイッチ : 1個

⑥ スピードコントローラー : 1個

⑦ 電池ボックス : 「8本用」 1個

⑧ 単三乾電池 : 8本

⑨ 電線 : 「赤 1m / 黒 1m / 白 3m / 黄 2m 」

⑨’熱収縮チューブ :

[動力系の加工]

筐体の上面に穴をあけて、モーターを固定し、

端子に電線を半田付けして、収縮チューブで覆います(下画像赤枠)。

[電気系の加工]

今回は、配線を以下の4色に分類しました。

「配線の間違いを防ぐ」ことや「視認性の向上」を兼ねています。

赤、黒 : モーターに接続するもの

白 : 3路スイッチ、4路スイッチ間の配線

黄 : 電源に関連するもの

まずは、「3路スイッチ」の取り付けを行います。

※このスイッチは、昇降の自動停止を担います。

(4路スイッチとの併用で、外部操作による始動が可能となります。)

ちなみに、今回は以下のものを使用しました。

ボタンを押している間のみ経路変更が利く仕様です。

3路スイッチに電線を3本「L字型に」取り付けます(下画像赤丸部分)。

端(C): コントローラーへ接続 [黄線]

中央、端(NO、NC): 4路スイッチへ接続 [白線]

そして、丸鋸本体が「最上端、最下端」で押せる位置に、

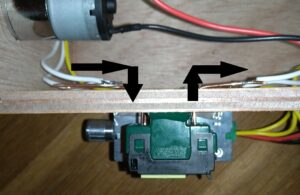

3路スイッチを接着剤で固定します(下画像)。

(※今回は、モーターの側壁に触れて停止する仕様にしました。)

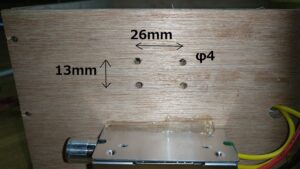

次に、筐体に4路スイッチ用の穴をあけます(下画像)。

4路スイッチに銅線を4本差し込み、筐体に取り付け、

3路スイッチの白線に半田付けします(下画像)。

[※4路スイッチを介して、黒矢印の方向(3路スイッチ側)に電気が流れていきます。]

※4路スイッチも、経路の切替を行います。

(この切替によって、「筐体外での昇降操作」が可能です。)

ちなみに、今回は以下のものを使用しました。

銅線「1.6mm / 2mm」を差し込んで使用します。

(※4路スイッチでも内部機構が異なるものがあります。)

その後、「4路スイッチ / コントローラー」を筐体に接着します(下画像)。

また、配線用の穴(φ9)をあけます(赤枠部分)。

コントローラーは、「昇降速度 / 移動方向」の制御を担っています。

(材の厚み・硬さに応じて調整していきます。)

※昇降するためには、「正回転・逆回転」の動きが必要ですので、

逆転仕様があるものを採用します。

ちなみに、今回は以下のものを使用しました。

これには以下の機能が組み込まれています。

・逆転機能のトグルスイッチ ⇒ 「昇降 / 下降」の切替に必要

・速度調整のつまみ ⇒ 材の「厚み / 硬度」に対応可能

・通電時の赤色点灯

回路を自作する手間・知識が不要なため、オススメです。

仕上げに、電線をコントローラーに取り付けます(下画像)。

[コントローラーには以下のように接続します]

Power(電源) : 3路スイッチの黄線(+) / 電池ボックスの黒線(-)

Motor(モーター) : モーターの赤線(+) / モーターの黒線(+)

最後に、電池ボックスを筐体に取り付け、

単三乾電池を8本装着したら完了です(下画像)。

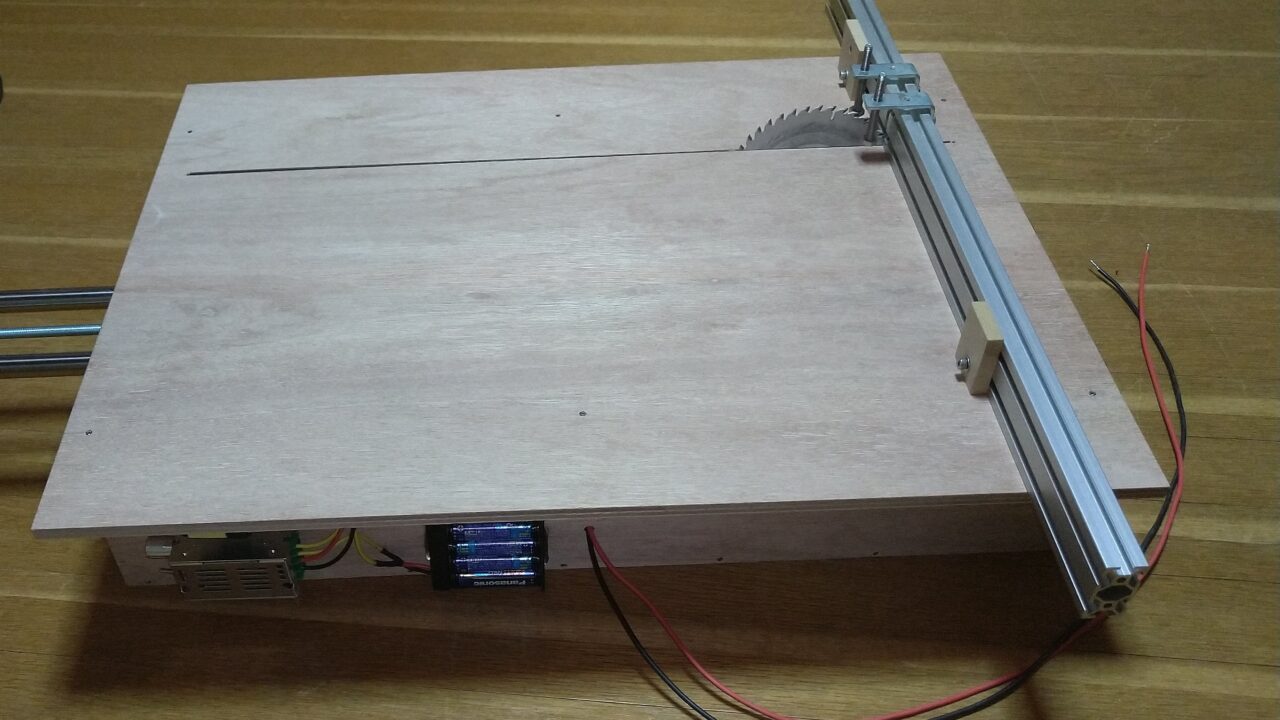

天板加工 : 取り付け

まずは、天板の取付を行っていきます。

[使用する材]

⑩ ベニヤ9mm : 「450mm × 600mm」 1枚

⑪ 蝶番 : 3個

まずは、天板として材⑩と筐体を蝶番で連結します(下画像)。

次に、丸鋸を駆動した状態で天板を下ろし、

天板に切り込みを入れていきます。

※鋸刃を左右に少しずらし、切り込みを複数回行い、

鋸刃-天板との間の擦れを無くすことで、静粛性が向上します。

天板加工 : アルミフレーム取付

次に、材を載せるためのフレームを取り付けていきます。

[使用する材]

⑫ アルミフレーム2040 : 「200mm, 400mm」 各1本

⑬ 六角キャップねじ : 「2020用, M4」 4本

⑭ tナット : 「2020用, M4」 4個

切り込み線を基にして、穴あけ位置を決定します(下画像赤丸・青丸)。

(※赤丸φ6 : ネジと鋸刃が干渉しないように座繰り加工を行います。)

(※青丸φ9 : 筐体外にあるため貫通穴で十分です。)

アルミフレームの角度調整には、φ9の穴に取り付けた「ねじM4」で行います。

(※敢えて大きな穴をあけることで、角度調整の余地を残しておきます。)

そして、アルミフレームを左右に取り付け、(下画像)

スコヤを用いて直角に調整します。

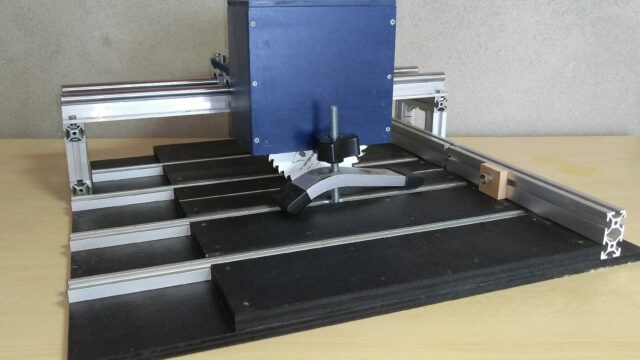

追加工

ここからは、「ストッパーとクランプ」の導入を行っていきます。

[使用する材]

[ストッパー]

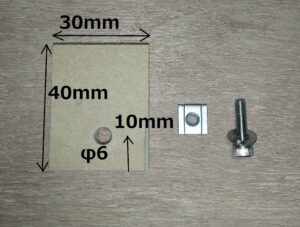

⑮ MDF9mm : 40mm × 30mm 2枚

[クランプ]

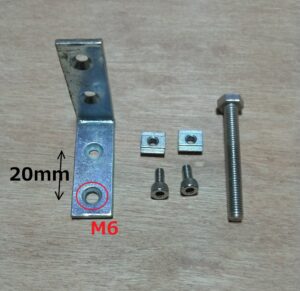

⑯ L字型アングル : 2個

⑰ ボルト : M6, 60mm程度 2本

ストッパーは「縦40mm, 横30mm」程度に切り取り、

下から10mmの位置にφ6の穴をあけたら完成です(下画像)。

クランプは、市販のL字型のアングル(鉄製の厚みがあるもの)に、

「φ5の穴あけ ⇒ M6タップ立て」を行い作製しました(下画像)。

アングルはホームセンターで購入したものですが、

穴位置とフレーム溝との相性が良く、直ぐに使用することができました。

性能試験

ここからは、実際に使用して、測定した結果を以下に記しています。

(切断試験にはMDF9mmを使用しました。)

[結果]

(空転状態)

18V(rpm) : [80dB, 0m / 72dB, 1m]

21V(rpm) : [85dB, 0m / 74dB, 1m]

24V(rpm) : [87dB, 0m / 75dB, 1m]

切削高さ : 33.5mm

切削長さ : 370mm

締め

本製作では、減速機構を導入しました。

これによって、以下の利点が得られました。

・振動の抑制

・切削高さの増加

・高出力 / 低回転での使用が可能

しかし、以下の点に関して課題を感じたため、

改良を加えて納得できる作品に仕上げていきたいと思います。

・丸鋸本体の剛性の低さ(リニアブッシュ同士の間隔の狭さ)

・アルミフレーム取付穴の位置(角度調整がやりにくい)

・粉塵の筐体内部での飛散