市販の丸鋸で木材を切断しているとき、

「騒音が大きい」と感じることはありますか?

本記事では、騒音を抑えた電動丸鋸(68dB)を

自作する方法を解説しています。

「静音性の高い丸鋸が必要である」という方は、

是非本記事をご覧ください。

なお、最新作のミニテーブルソーの方が静音性能が高い(~67dB)ので、

よろしければこちらをご覧ください。

https://mogusann.com/2024/02/12/quiet-table-saw-7/

本作品は、スライドレールを用いて材送り機構を導入しています。

ただ、スライドレールはガタが大きいものがあるので注意が必要です。

※本作品では、以下のレールを使用しました。

|

|

丸鋸作製

まずは、丸鋸本体の作製を行います。

[使用した材]

(モーター取付板)

① MDF9mm : 「60mm × 125mm」 2枚

② ベアリング : 「内径15mm × 外径24mm」 2個

③ ベアリングスリーブ : 「内径10mm × 外径15mm」 2個

※内径10mmのベアリング を使用すれば、③は不要です。

(本来は、スリーブにタップ加工をする予定でしたが、

材が硬いため、穴をあけることすらできませんでした。)

(補強板)

④ MDF9mm : 「60mm × 153m」 2枚

⑤ MDF5.5mm : 「65.5mm × 125mm」 1枚

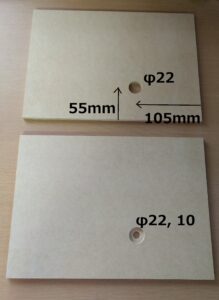

まずは、以下のように①の材に穴をあけます。

次に、スリーブをベアリングに圧入して(下画像)、

①に接着剤で固定します(下画像)。

次に、①と④の材を接着剤で固定して、

⑤の材を実寸合わせで切り取り、ビスで固定します(下画像)。

駆動系の加工

[使用した材]

(動力系統)

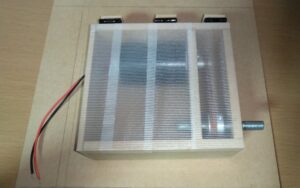

⑥ スピンドルモーター : 「200W」 1基

⑦ アルミプーリー : 「内径8mm, 外径20mm」 1個

⑧ アルミプーリー : 「内径10mm, 外径30mm」 1個

⑨ ポリウレタンベルト : 「断面積5mm, 周長225mm」 1輪

⑩ ボルトM10

⑪ MDF5.5mm : 「143mm × 153m」 1枚

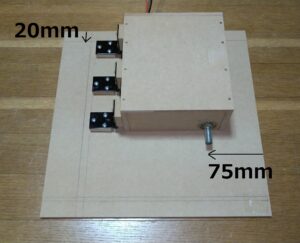

モーター・シャフト・アルミプーリーを取り付けて、

ポリウレタンベルトを掛けます(下画像)。

このとき、「シャフト – ベアリング」部分(赤枠部分)を

接着剤で固定しておくと、振動の緩和につながります。

最後に、⑪の材を実寸合わせで調整し、

電線用の穴あけ加工をした後、接着します(下画像)。

筐体作製

次は、筐体の作製を行います。

[使用した材]

(基板用)

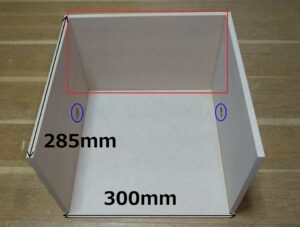

⑫ MDF5.5mm : 「300mm × 300mm」 1枚

(筐体用)

⑬ MDF9mm : 「200mm × 300mm」 1枚

⑭ MDF9mm : 「200mm × 28.5cm」 2枚

⑮ MDF5.5mm : 「200mm × 300mm」 1枚

(昇降機構用)

⑯ ベアリング : 「内径8mm, 外径22mm」 2個

まずは、材⑭にベアリング用の穴をあけ(下画像)、

ベアリングを接着剤で固定します。

次に、基板⑫の一端に板⑬を接着剤で固定し、

両側に材⑭を接着します(下画像)。

※ベアリングも接着剤で取り付けます(青枠部分)

天板加工

続いて、天板まわりの加工を行います。

[使用した材]

(天板)

⑰ MDF5.5mm : 「300mm × 300mm」 1枚

(丸鋸取り付け用部品)

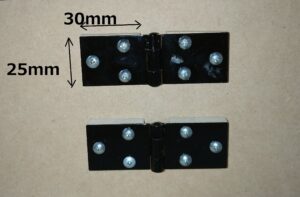

⑱ MDF9mm : 「25mm × 30mm」 6枚

⑲ 蝶番 :「25mm × 30mm」 3個

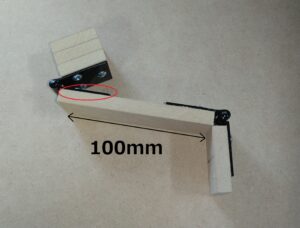

まずは、木片⑱と蝶番⑲を組み合わせ(下画像)、

(※蝶番の下に木片を取り付けておきます。)

丸鋸に貼り付けます(赤枠部分)。

その後、丸鋸の上面にテープを貼り(下画像)、

木片部分を天板に接着します(下画像)。

昇降機構の導入

次は、昇降機構の加工を行います。

[使用した材]

(連結用部品)

⑱ MDF9mm : 「25mm × 40mm」 1枚

⑲ 蝶番 : 2個

(昇降機構用部品)

⑳ 木板 : 「25mm × 100mm」 1枚

㉑ 木片 : 「3cm × 3cm」 1個

㉒ 鬼目ナット : 「M8」 1個

㉓ 長ねじ : 「M8, 32cm」 1本

(切断用部品)

㉔ フランジ・ロックナット : 1組

㉕ 鋸刃 : 「内径20mm、外径125mm」 1枚

最初に、材⑱-㉑を組み合わせます(下画像)。

そして、鬼目ナットM8を埋め込みます(下画像)。

(※下画像は誤ってM6を使用していました)

ベアリングに長ねじ通して、ナットで両端の固定と(橙色部分)、

木片の可動域を固定します(青枠部分)。

また、丸鋸本体と木板を接着剤で固定します(赤枠部分)。

実際に昇降してみて動きに問題がなければ、

鋸刃を装着して、天板に切り込みを入れます。

丸鋸を駆動させた状態で天板に切り込みを入れます。

危険性が高いため、怪我に注意して慎重に作業を行います。

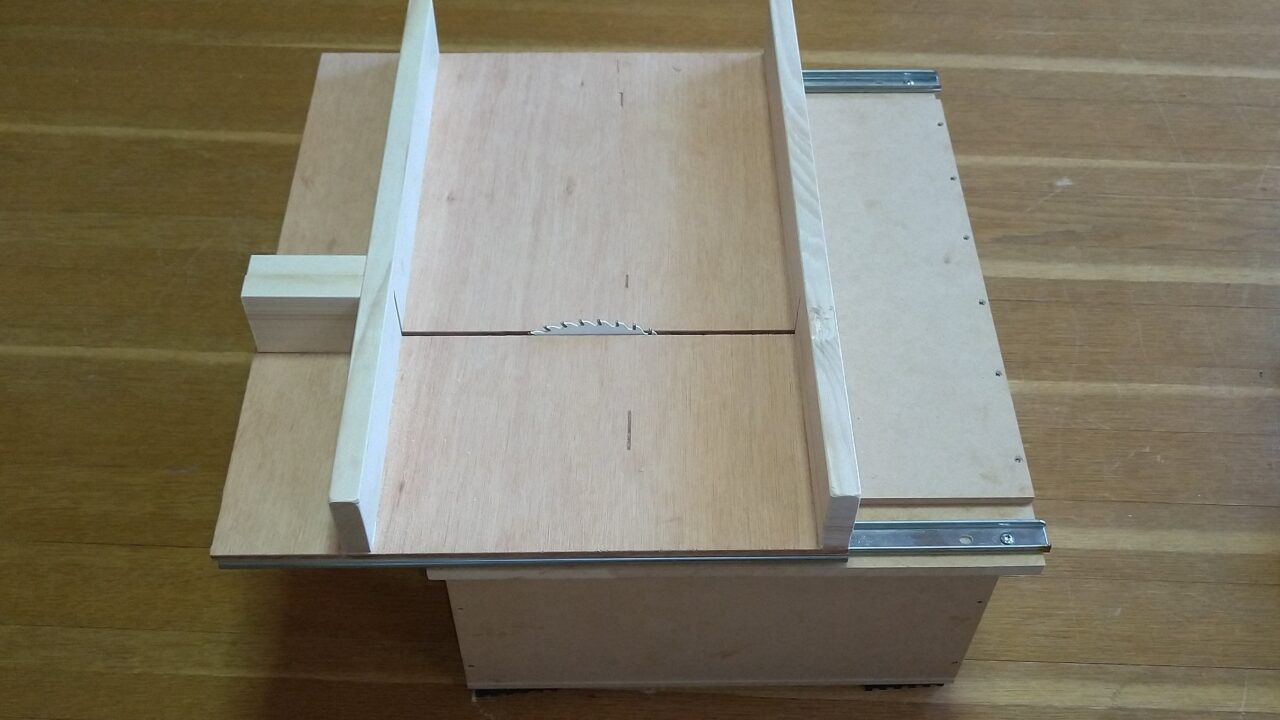

クロスカットスレッドの導入

ここからは、材を安定して切るための仕組みを導入していきます。

切断精度に大きく影響する加工なので、丁寧に行います。

[使用した材]

(スライド機構用部品)

㉖ MDF : 「35mm × 300mm」 2枚

㉗ スライドレール : 「30cm」 2本

(材載せ板)

㉘ ベニヤ板5.5mm : 「300mm × 370mm」 1枚

㉙ 角材 : 「14mm × 45mm, 370mm」 2本

㉚ 角材 : 「14mm × 45mm, 60mm」 1本

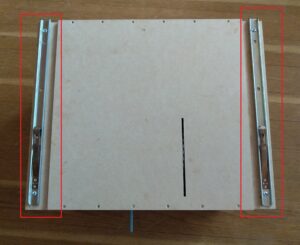

まずは、材㉖を筐体の左右側面に接着剤で貼り付け、

スライドレールをビスで固定します(下画像赤枠参照)。

つぎに、スライドレールに両面テープを貼り、

材㉘を仮固定した後、レールを外してビスで固定します(下画像青枠)。

レールを戻し、載せ板㉘に角材を接着剤で固定します(下画像)。

(※安全性を高めるために、手前側はT字型に角材を貼り付けておきます。)

仕上げに、切り込みを入れたら完成です。

性能試験

最後に本作品の性能を測っていきます。

結果は、以下の通りです。

[騒音値]

鋸刃位置 最大(32mm)

18V : (0m 70dB / 1m 60dB)

21V : (0m 74dB / 1m 64dB)

24V : (0m 77dB / 1m 68dB)

鋸刃位置 半分(16mm)

18V : (0m 67dB / 1m 57dB)

21V : (0m 71dB / 1m 65dB)

24V : (0m 77dB / 1m 65dB)

[切削高さ]

38mm : 天板のみ

32mm : 載せ板使用時

[切削長さ]

14cm~22cm程度

締め

今回製作したミニテーブルソーは、以下のように仕上がりました。

・騒音値が57dB~68dB

・切削高さが32mm程度

・切削長さが14~22cm程度

「低出力・静音」のモーターを搭載しているため、

小さな材の加工を主目的とした運用に向いています。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/29811a8b.9a061b61.29811a8c.0f6ff264/?me_id=1340919&item_id=10013039&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbidoorpal%2Fcabinet%2Fcate18%2Fmain%2F032000043_1l.jpg%3F_ex%3D240x240&s=240x240&t=picttext)