市販の丸鋸で木材を切断しているとき、

「騒音が大きい」と感じることはありますか?

本記事では、騒音を抑えたテーブルソー用の丸鋸を

自作する方法を解説しています。

「騒音を抑えて木材を切断したい」という方は、

是非本記事をご覧ください。

前回、ブラシレスDCモーターを搭載した丸鋸の作製が完了しました。

詳しくは以下の記事をご覧ください。

今回は、「筐体の作製」から「電気系統の加工」までを行っていきます。

本製作で行った「工程・寸法」、「材料」などは記事に載しています。

画像を踏まえて解説していますので、自作を検討される方は参考にしてみてください。

筐体作製

ミニテーブルソーの筐体を作製していきますが、

今回は「アルミフレームに木板を取り付ける設計」でいきます。

これによって、「追加工」や「改造等」の余地を残しておきます。

[使用した材]

[骨組用]

⑯ アルミフレーム : 「2020、450mm」 6本

⑰ アルミフレーム : 「2020、150mm」 4本

⑱ アルミアングル: 16個

⑲ tナット :「M4」 72個

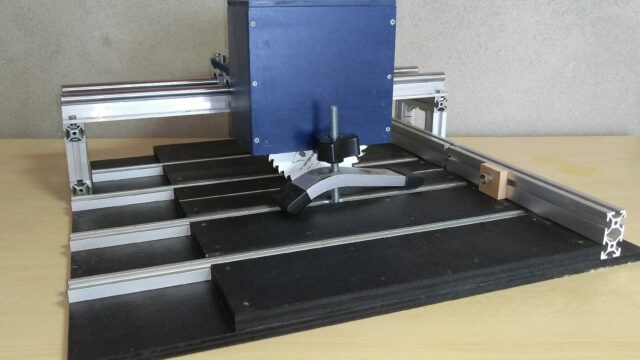

まずは、アルミフレーム⑯⑰で枠を組みます(下画像)。

(※ちなみに、画像の左右方向が鋸刃の進行方向です。)

[使用した材]

[覆板用]

⑳ ベニヤ板5.5mm :「18cm × 51cm」 2枚

(※19cmにしておくほうがよかったです)

㉑ MDF9mm :「450mm × 17cm」 2枚

㉒ MDF9mm :「450mm × 51cm」 1枚

[天板用]

㉓ ベニヤ板9mm :「450mm × 51cm」 1枚

続いて、材⑳~㉓にフレーム取付用の穴あけ加工を施します。

「⑳左右 / ㉑手前、奥 / ㉒底面 / ㉓天板」に固定します。

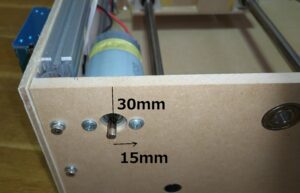

また、材㉑には、シャフト・ベアリング用の

穴もあけておきます(下画像)。

そして、⑳板をアルミフレームにねじ止めします(下画像参考)。

木板は、アルミフレームの外側に固定していきます。

[左右の板↓]

[底面の板↓]

スライド機構の導入

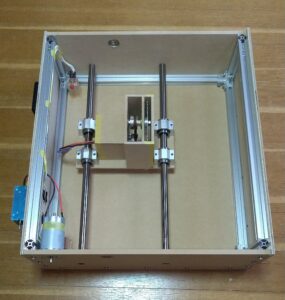

板の取り付けが完了したら、丸鋸のスライド機構を組み込んでいきます。

[使用した材]

㉔ ステンレスパイプ :「φ16、51cm」 2本

[自動切断機構用]

㉕ 木片 :「3cm × 3cm」 1個

㉖ 鬼目ナット :「M10」 1個

㉗ 長ねじ :「M10、60cm」 1本

まずは、シャフト保持板に

モーター取付穴をあけます(下画像)。

その後、㉔ステンレスパイプと

丸鋸を筐体に組み込み(下画像参照)、

㉕木片に㉖鬼目ナットを埋め込み、

㉗長ねじをベアリングに通した状態で木片を丸鋸に接着します(下画像)。

電気系統の加工

次に、丸鋸の電動化を行っていきます。

これによって、材の自動切断機能を組み込みます。

[使用した材]

[自動切断用]

㉘ 775モーター :「24V、3000rpm」

㉙ 電線 :「赤黒30cm、白黄50cm」

㉚ 角材24mm :「45mm」 2本

㉛ 3路スイッチ : 2個

㉜ 4路スイッチ : 1個

㉝ 銅線 :「φ2、長さ数cm」 4本

㉞ 電池ボックス :「8本用」 1個

㉟ コントローラー : 1個

㊱ 木板 : 1枚

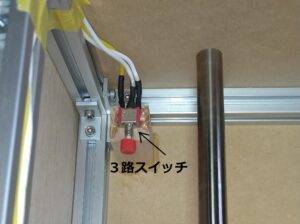

まずは、㉘モーターと㉛3路スイッチに㉙電線を接続します(下画像)。

(※3路スイッチは銅線を通して、4路スイッチに接続します。)

そして、㉚角材に3路スイッチを接着剤で固定して、

筐体の基板に接着剤で固定します。(下画像)。

さらに、㉜4路スイッチに㉝銅線を差し込み、

筐体側板に取り付けた後、㉜電線を接続します(下画像赤枠部分)。

(※銅線は両端の3路スイッチに接続していきます。)

次に、筐体側板に配線用の穴をあけて、

「4路スイッチ・㉞電池ボックス・㉟コントローラー」に接続します(下画像)。

続いて、㊱木板を丸鋸の基板に接着剤で固定します(下画像)。

(※3路スイッチを押すことのできる場所に配置します)

[使用した材]

[ブラシレスDCモーター用]

㊲ 電線 :「赤黒青 1m / 18AWG」

㊳ ESC :「2-4リポ BEC 5V/2A」 1個

㊴ コントローラー : 1個

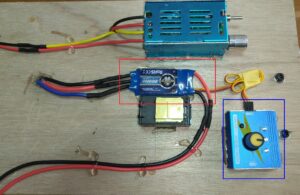

ブラシレスDCモーターの線を㊲電線で延長して、

㊳ESC(下画像赤枠部分)に接続し、筐体に接着剤で固定します。

また、ESCの端子を㊴コントローラーにつなぎ、

筐体に接着剤で固定します(下画像青枠部分)。

[使用した材]

[自動切断用]

㊵ アルミプーリー:「内径5mm、外径30mm」 1個

㊶ アルミプーリー:「内径10mm、外径20mm」 1個

㊷ Oリング :「φ5.7、P-80」 1輪

最後に、㊵㊶アルミプーリーを取り付けて、

㊷Oリングを掛けます(下画像)。

(※Oリングは、ポリウレタンベルトの代用です)

仕上げに、自動切断機構が完成したら、

試し運転をして正常に機能するかを確認します。

① 電池ボックスをONにして、コントローラーの点灯を確認

② コントローラーのスイッチを入れて、つまみを回す

③ モーターの回転を確認

④ 3路スイッチを押す ⇒ モーターの停止を確認

⑤ 停止状態で4路スイッチを押す ⇒ 動作を確認

次回

次回、「天板加工」から完成までいきたいと思います。

また、性能測定を行い、実用性を見ていきます。

使用した製品

最後に、本記事で使用した商品を下に挙げておきます。

部品選びの参考にしてみて下さい。

[① tナット:アルミフレーム骨格の組立に使用]

[② 3路スイッチ / 4路スイッチ:自動切断機構用]

[③ 銅線 / 鬼目ナット:自動切断機構用]

銅線は、「4路スイッチに差し込んで使用」します。

銅線-電線を介して3路スイッチと接続していきます。

鬼目ナットは、ホームセンターで購入できない場合があります。

そのときは、ネット通販で入手しましょう。

[④ DCモーターコントローラー:自動切断機構用]

このコントローラーは、「正転と逆転の選択が可能」ですので、

鋸刃の昇降を担うのに適した部品です。

また、通電時には赤灯で知らせてくれます。

[⑤ 電池ボックス:自動切断機構のモーター用電源]

1.5Vの乾電池を8本使用すれば、12Vでの出力が得られます。

なお、昇降における「消費電力は7W(12V / 0.6A)程度」でした。

[⑥ ESC :ブラシレスモーター用]

ESCは30Aのものを使用しました。

この規格から「2-4リポ = 12V」に対応するので、採用しました。

また、電源を「12V / 30A」のスイッチング電源へと増強した際に、

対応できることも視野に入れて選定しました。

[⑦ コントローラー :ブラシレスモーター用]

コントローラーは左右の2種類あります。

基本的な機能は同じですが、質感に大きな差があります。

右の製品が、筐体が金属製であるため、扱いやすいかと思います。

左の製品は、筐体が「ペラペラ・基板がむき出し」ですので、

「耐久性と扱いにくさ」に不満を感じました。

[モノタロウで購入したもの]

・アルミフレーム(SUS製)

・アルミアングル(単価80円程)

・ポリウレタンベルト(φ5、周長225mm)

モノタロウでは主に、アルミフレームの入手先として重宝します。

メーカーが「SUS製」と「ACE製」がありましたが、

正直なところ、製品の質の差が分かりませんでした。

ですので、私は、価格の安いSUS製のアルミフレームを選んでいます。

[aliexpressで購入したもの]

・アルミプーリー

・ブラシレスDCモーター

aliexpressは、amazonよりも価格が安い傾向にあります。

しかし、その代償として納期が2週間程度かかるので、

計画的に購入しましょう。