市販の丸鋸で木材を切断しているとき、

「騒音が大きい」と感じることはありますか?

本記事では、騒音を抑えたテーブルソー用の丸鋸を

自作する方法を解説しています。

「騒音を抑えて木材を切断したい」という方は、

是非本記事をご覧ください。

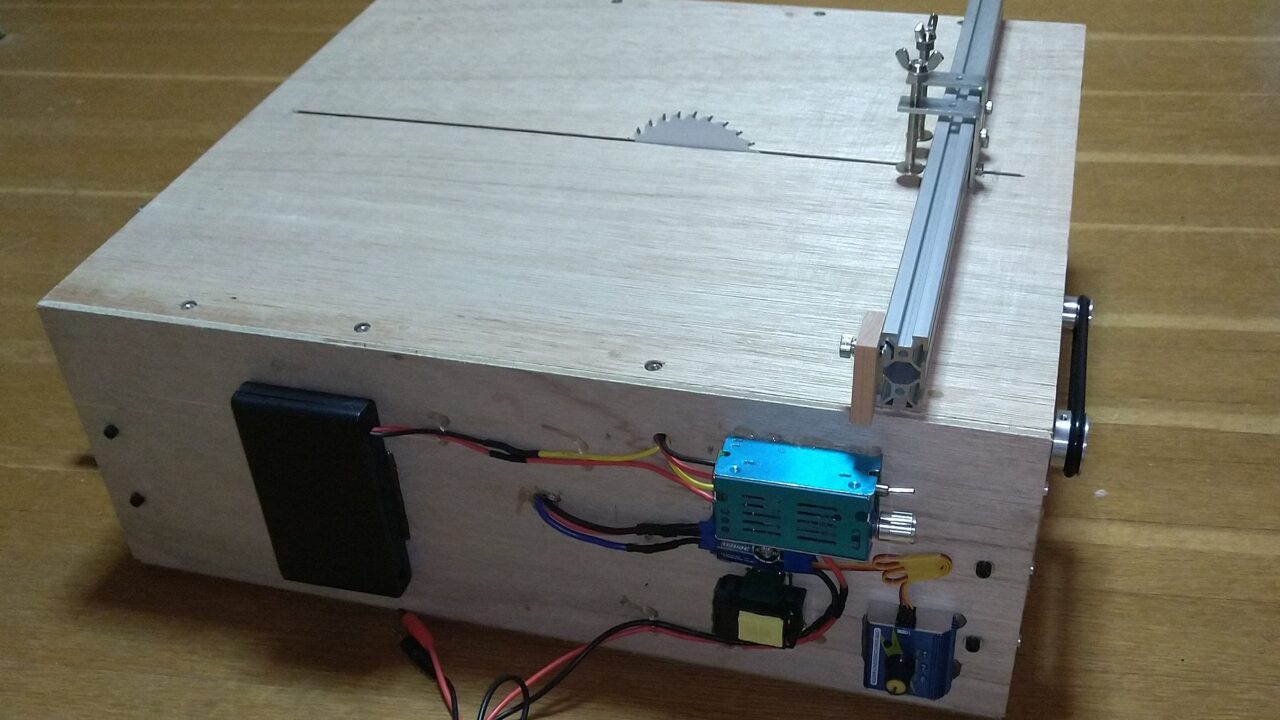

前回の記事では、ミニテーブルソーの作製を行い

「電気系統の加工」まで完了しました。

詳しくは以下の記事をご覧ください。

今回は、「天板まわり」の加工を行って、

作品を完成させていきたいと思います。

本製作で行った「工程・寸法」、「材料」などは記事に載しています。

画像を踏まえて解説していますので、自作を検討される方は参考にしてみてください。

天板加工

まずは、天板の加工を行っていきます。

(※天板の開閉を阻害するため、鋸刃を一旦外しておきます。)

[使用した材]

[直角ガイド用]

㊸ アルミフレーム :「2040、450mm」 1本

㊹ tナット :「M4」 12個

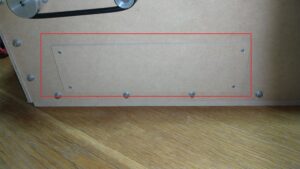

まずは、アルミフレーム取付穴をあけます。(下画像赤枠部分)

その後、天板に蝶番を取り付けて(下画像参照)、

鋸刃を装着し、天板に切り込みを入れます。

最後に、㊸アルミフレームを天板に固定して、

材を試し切りをして、直角の調整を行います。

(※鋸刃がフレームに接触しないように、材を挟み込んでおきます)

フレームの位置が決定したら、鋸刃で切り込みをいれます。

※切り込みの幅を広くしておく

⇒ 天板とチップの摩擦による騒音発生を防ぐ

仕上げに、ステンレスパイプのストッパーとして

板をビスで固定しておきます(下画像)。

直角ガイドの導入

ここからは、直角ガイドの機能付与を行っていきます。

「材押えのクランプ」や「ストッパー」を導入していきます。

[使用した材]

[クランプ用]

㊺ L型金具 : 2個

㊻ アジャスターボルト :「M6、長さ60mm」 2個

㊼ tナット :「M4、2020用」 4個

まずは、㊺L字金具にM6のタップを立てます。

(下穴として5mmの穴をあけておきます。)

その後、㊻アジャスターボルトを通してから、

㊼tナットを介してアルミフレームに取り付けます(下画像)。

アジャスターボルトは、「平たく・面積が大きい」形状のため、

材の固定に向いています。

[使用した材]

[ストッパー用]

㊽ 木片9mm :「30mm × 40mm」 1枚

㊾ tナット :「M4、2020用」 1個

㊿ ローレットボルト:「M4、長さ15mm」 1個

続いて、㊽MDFにボルト用の取付穴(φ6)をあけて、

㊾tナットと㊿ローレットボルトを介して、

アルミフレームに取り付けます(下画像)。

性能試験

最後に、本作品の性能をみていきます。

これは、丸鋸を筐体に装着した状態での測定結果です。

[静音性能]

12V : [0m, 83dB / 1m, 68dB]

[振動性能]

12V(3960rpm) : [0m, 3.8 / 1m, 1.1 ]

[切削性能]

切削高さ:22mm

切削長さ:31cm

使用した感想

本作品は、初めてブラシレスDCモーターを採用しました。

実際に、ブラシレスDCモーターを使用した感想を、

「利点 / 欠点」として、以下に5点挙げます。

[利点]

・トルクが圧倒的であり、容易には回転数が低下しない

⇒ 自動切断の送り速度を大きくできる

・ブレーキ機能が付属しており、安心である

⇒ 鋸刃の回転が瞬時に停止する

・丸鋸の小型化が可能

⇒ 筐体の中心に鋸刃を配置できる

[欠点]

・騒音がやや大きい(70dB程度)

⇒ ブラシレスDCモーター特有の高い音が発生する

・丸鋸の回転を止めるとコントローラーの調整が入る

⇒ 連続切断のテンポが悪くなる

また、本作品の改善点を以下に2点あげます。

・直角ガイドの角度調整がやりにくい

⇒ 角度を微調整する仕組みが必要

・筐体の全長が510mmであり、中途半端

⇒ 600mmであれば、材を購入した状態で使用可能

⇒ 450mmの長さの材も、方法次第では切断可能になる

・丸鋸本体の木屑排出の溝が小さい

⇒ 鋸刃の回転の勢いで、木屑が下から舞い上がってくる

以前に、丸鋸用のシャフトを作製したおかげで、

振動の発生は4000rpm付近でも十分に抑制できました。

後は、ブラシレスモーター特有の高い音を克服できれば、

静音性のある電動工具が完成できそうです。