市販の丸鋸で木材を切断しているとき、

「騒音が大きい」と感じることはありますか?

騒音が小さい「ミニテーブルソー」がありますが、

市販品では以下の弱点があります。

・切断できる高さが3cm未満

・鋸刃の内径が20mmでない

・刃の昇降が不便である

・天板がやや狭い

そこで本記事では、以下の対策を施した静音ミニテーブルソー(~68dB)

を自作する方法を解説しています。

・内径20mmの鋸刃を装着

⇒ 鋸刃の選択の幅が広がる

⇒ 切断できる高さが3cm以上にできる

・天板は好みの広さで取り付け

⇒ 作業環境に応じて設定可能

⇒ 天板取替で変更も可能

「騒音を抑えて木材を切断したい」という方は、

是非本記事をご覧ください。

また、本作品に用いた「静音丸鋸:ミニテーブルソー4用」の製作方法は、

以下の記事からご覧ください。

なお、「材料・部品」に関しては、記事の最後に記していますので、

目次をクリックしてご覧下さい。

本作品 (4) の性能

本作品 (4)の性能は、以下のとおりです。

[性能]

・騒音「~68dB」(完成状態での騒音値 : 1m地点)

・切断高さ 36mm (アルミフェンス使用状態)

・切断高さ 30mm (クロスカットスレッド使用状態)

[大きさ]

・横幅:26cm

・奥行:32cm

・高さ:16cm

また、従来の昇降機構の構造を見直すことで、

ミニテーブルソーの全高を低くすることに成功しました。

この結果、市販のミニテーブルソーの高さにより近くなりました。

筐体作製:骨組み

[使用した材]

⑫ アルミフレーム2020:「100mm」 4本

⑬ アルミフレーム2020:「300mm」 4本

⑭ アルミフレーム2020:「200mm」 4本

⑫-⑭アルミフレームを連結して、

筐体の骨組みを組み立てます(下画像)。

筐体作製:外壁加工

[使用した材]

⑮ MDF9mm :「140mm × 300mm」 2枚

⑯ MDF9mm :「実寸 × 300mm」 1枚

⑰ MDF9mm :「実寸 × 150mm」 2枚

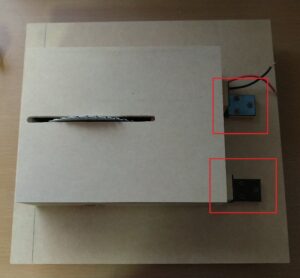

まずは、⑮-⑰MDFに取付穴をあけて、

アルミフレームに固定します(下画像)。

なお、赤枠部分に組んでいたアルミフレームは、

丸鋸に干渉するため外しました。

天板まわりの加工

[使用した材]

⑱ 木片 :「25mm × 30mm」 4個

⑲ 蝶番 :「25mm × 30mm」 2個

⑳ MDF9mm : 「300mm × 320mm」 1枚

⑱木片/⑲蝶番を組み合わせます(下画像)。

続いて、⑳MDFに切り込みを入れて、

丸鋸に連結し(下画像赤枠)、

筐体の上面にビスで固定します。

昇降機構の導入①:部品作製

[使用した材]

⑱ 木片 :「25mm × 30mm」 1個

⑲ 蝶番 :「25mm × 30mm」 2個

㉑ アルミ板5mm:「25mm × 85mm」 1枚

㉒ アルミ角材 :「25mm × 30mm」 1個

材に以下の加工を施します。

・⑱木片に蝶番を取付(下画像右)

・㉑アルミ板の両端にM4のタップ加工(下画像中央)

・㉒アルミ角材にM4とM10のタップ加工(下画像左)

⑱木片/⑲蝶番/㉑アルミ板/㉒アルミ角材を組み合わせて、

以下の部品をつくります(下画像)。

[使用した材]

㉓ 木片 :「50mm × 55mm」 3個

② ベアリング : 「内径10mm、外径26mm」 2個

㉓木片に②ベアリング用の穴をあけて、

「H型」に接着します(下画像)。

昇降機構の導入②:組み立て

[使用した材]

㉔ 全ネジM10 :「長さ20cm程度」 1本

まずは、筐体の⑰MDFに穴をあけて、

ベアリングを接着剤で固定します(下画像)。

そして、筐体のベアリングに㉔全ネジを通した状態で、

H型木片を筐体の底面に接着します(下画像赤枠)。

また、全ネジに昇降部品を通して、

木片部分を丸鋸の底面に接着します(上画像青枠)。

仕上げに、筐体側面に

電線用の穴をあけて(下画像赤枠)、

全ネジを程よい長さに切断して、

昇降用ハンドルを取り付けます(下画像)。

治具作成①:アルミフェンス

まずは、アルミフェンスの作製を行います。

広い板の切断に適した補助道具ですが、次の利点があります。

・切断できる材の大きさの限界幅が広い

・直角の調整が比較的簡単

[使用した材]

㉕ アルミ平板3mm厚 :「長さ5cm程度」 2本

㉖ アルミフレーム2040 :「長さ400mm」 1本

㉗ アルミフレーム2020 :「長さ400mm」 1本

まずは、㉕アルミ平板に穴をあけて(下画像)、

㉖㉗アルミフレームを連結しつつ、

アルミフレームが鋸刃と平行になるように、

アルミ平板の角度を調整し、天板に取り付けます(下画像)。

治具作成②:クロスカットスレッド

続いて、クロスカットスレッドを作製していきます。

横長な材の切断に適した補助道具で、次の利点があります。

・横方向に切断できる限界幅が広い

・丸棒や四角棒などの形状にも対応可能

・作業性が良い

・安全な加工を行いやすい

[使用した材]

㉘ 角材6mm厚 :「幅8mm、長さ30cm」 2本

㉙ MDF5.5mm :「300mm × 320mm」 1本

㉚ 角材14mm厚 :「幅45mm、長さ30cm」 2本

まずは、㉘角材を㉙MDFに接着します。

(このとき、天板を挟んだ状態で接着します。)

続いて、㉚角材を接着(赤枠部分)します。

そして、クランプなどで角材を固定(青枠部分)して、

ある程度切り込みを入れます。

直角が出ていることを確認出来たら、

角材をビスで固定します。

仕上げに、鋸刃に接触しないために、

木片を角材に接着します(下画像赤枠部分)。

性能試験

最後に本作品の性能を測定したところ、

以下の結果となりました。

(※バッテリーの導入を考慮した電圧設定にしています)

[騒音・振動]

鋸刃位置 最大(36mm)

10.8V : (0m 64dB・3.9 / 1m 56dB・0.8)

14.4V : (0m 70dB・3.3 / 1m 63dB・1.0)

18V : (0m 74dB・4.0 / 1m 68dB・1.2)

鋸刃位置 半分(18mm)

10.8V : (0m 65dB・4.0 / 1m 55dB・1.0)

14.4V : (0m 72dB・4.1 / 1m 61dB・1.2)

18V : (0m 76dB・5.0 / 1m 68dB・2.1)

まとめ

本作品では、以下の特徴を備えており、

性能・機能面では十分であると感じました。

・「クロスカットスレッド」と「アルミフェンス」の併用

⇒ 「広い材」や「横長/丸い材」の加工に対応可能

・「鋸刃の昇降機構」を導入

⇒ 溝切加工が可能

使用した部品

最後に、本記事で使用した商品を下に挙げておきます。

部品選定・自作の参考にしてみて下さい。

[楽天市場で購入したもの]

① ベアリング

筐体の昇降機構用の部品として使用します。

内径10mmであれば、丸鋸のものと統一できます。

[ホームセンターで購入したもの]

② 蝶番

丸鋸の回転機構用の部品として使用します。

取り付けがしやすい上に、ガタが少ないのでおすすめです。

(※下画像はイメージです。)

[モノタロウで購入したもの]

③ アルミフレーム

アルミフェンスに使用します。

「作製の容易さ」と「直角調整のしやすさ」が利点で、

素早く治具を用意したい方にオススメです。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2d397b01.1f10cf06.2d397b02.d942eeee/?me_id=1315351&item_id=10000000&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fzikuuke%2Fcabinet%2F04712468%2Fimgrc0070682384.jpg%3F_ex%3D240x240&s=240x240&t=picttext)