本記事では、「スライドソー③(~75dB)」

を自作する方法を紹介します。

[本作品の設計方針]

・持ち運びしやすい大きさ

「450mm × 500mm」 の土台で設計

18Vバッテリーを搭載すれば、屋外での使用も可能

・鋸刃径125mm / レール450mm を採用

⇒ 切断高さが40mm程度で確保

⇒ 長さ30cmまで切断可能

・丸鋸本体を小型化

⇒ 鋸刃をスライドソーの中央に配置可能

⇒ tスロットトラックを左右対称に設置できる

「独自のスライドソーを自作してみたい、騒音を抑えて木材加工をしたい」

という方は、是非本記事をご覧ください。

また、今回搭載した丸鋸の製作方法は、以下の記事からご覧ください。

なお、「材料・部品」に関しては、記事の最後に記していますので、

目次をクリックしてご覧下さい。

本作品 (3-②) の性能

本作品 (3-②)の性能は、以下のとおりです。

[性能]

・騒音「~75dB」(完成状態での騒音値 : 1m地点)

・振動「~1.7」 (完成状態での振動値 : 1m地点)

・切断高さ 42mm

・切断長さ 300mm

土台作製①

[使用した材]

⑫ ベニヤ板9mm :「450mm × 450mm」 1枚

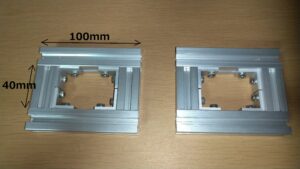

⑬ アルミフレーム2020 :「長さ 40mm」 4本

⑭ アルミフレーム2020 :「長さ 100mm」 4本

⑮ リニアガイドレール :「長さ 450mm」 1式

⑯ アルミフレーム2040 :「長さ 225mm」 2本

まずは、⑫ベニヤ板にアルミフレーム用の穴をあけます。

そして、⑬⑭アルミフレームを組み(下画像)、

ベニヤ板に固定します(下画像)。

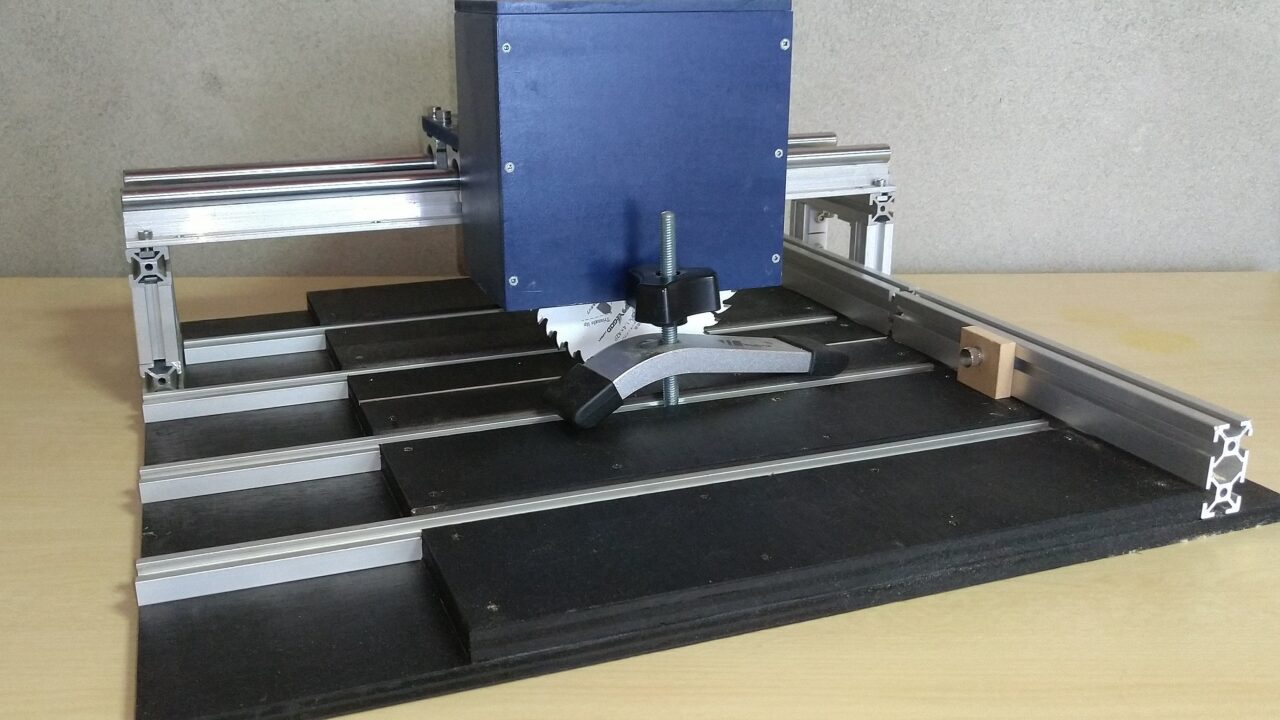

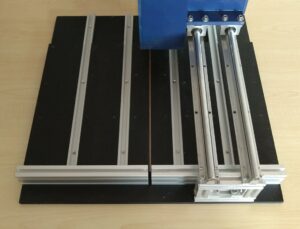

その後、⑮リニアガイドレールと丸鋸を装着し(下画像)、

鋸刃が中央に配置されるように、⑯アルミフレームやレールを調整します。

ここで、試し切りを行い直角が出ているかを確認しておきます。

土台作製②

[使用した材]

⑰ ベニヤ板12mm :「70mm × 300mm」 2枚

⑱ ベニヤ板12mm :「75mm × 300mm」 2枚

⑲ ベニヤ板12mm :「80mm × 300mm」 1枚

⑳ tスロットトラック:「長さ 450mm」 4本

試し切りを行い、直角が出ていることが確認出来たら、

⑰~⑲ベニヤ板を接着します(下画像)。

アルミフレームや丸鋸を取り外し、

残りの部分にベニヤ板を接着し、塗装を施します。

その後、アルミフェンスを固定して、

試し切りを行い、直角の調整・確認を行います。

仕上げに、切り込みを入れて、

⑳tスロットトラックを固定します(下画像)。

追加工:ストッパー

[使用した材]

㉑ MDF9mm :「30mm × 30mm」 1枚

㉒ ローレットボルトM4:「長さ15mm」 1個

㉓ tナットM4 : 1個

㉑MDFに穴φ6をあけて(下画像)、

㉒㉓ボルト等でアルミフェンスに取り付けます(下画像)。

追加工:材押え

[使用した材]

㉔ アルミ片 :「幅15mm × 長さ10mm」 2枚

㉕寸切りステン:「M4、長さ70mm」 2本

㉖ アルミ平板 :「幅20mm × 長さ100mm」 2枚

㉗ ホールドダウンクランプ: 2個

㉔アルミ片にM4のタップ加工を施し、㉕寸切りステンを差します。

さらに、アルミ平板に曲げ加工を施して(下画像参照)、

蝶ナットで固定したら完了です(下画像参照)。

お手製クランプは、丸鋸側のtスロットトラックに装着します。

また、㉗ホールドダウンクランプは丸鋸が通らない側の

tスロットトラックに装着します(下画像)。

性能試験

丸鋸本体が完成したので、「静音性能」をみていきます。

(※電圧の設定は、バッテリーの導入を考慮した値としています)

[騒音・振動]

10.8V (2700rpm) : (0m 70dB, 2.7 / 1m 67dB, 1.2)

14.4V (3600rpm) : (0m 79dB, 3.5 / 1m 72dB, 1.7)

18.0V (4500rpm) : (0m 82dB, 2.6 / 1m 75dB, 1.4)