木材の切断をしている際に、「騒音が気になる」と思うことはありますか?

今回は、切断時の騒音・振動に対策を施したスライドソーを製作しました。

結果的には、遮音材は有効ですが、制振材は不要であると感じています。

本記事を読めば、遮音加工を施した、

「静音スライドソー(~51dB/71dB:切断時)」の作り方が分かります。

騒音を気にすることなく、木工工作に没頭してみませんか?

本作品 (4) の性能

本作品 (4)の性能は、以下のとおりです。

[性能]

・騒音 「49~51dB」(1m地点:14.4V~18.0V)

・切断時「71dB」 (1m地点:14.4V)

・振動 「1.9/1.4」 (測定点 :机上 / 机下)

・切断深さ 28mm

[本作品4の大きさ]

・奥行:45cm

・横幅:48cm

・高さ:22cm

丸鋸作製

[使用した材]

①MDF9mm :「105mm × 105mm」 2枚

①’制振材1.9mm:「20cm × 30cm」 2枚

②MDF9mm :「105mm × 80mm」 2枚

③MDF9mm :「110mm × 60mm」 2枚

④MDF9mm :「110mm × 115mm」 1枚

⑤ベアリング :「内径10mm、外径26mm」 2個

①・④MDFに穴をあけ、サンディングシーラーを塗った後、

①MDFに①’制振材を貼り、⑤ベアリングを装着します(下画像)。

その後、①-④MDFを接着剤で固定し、

制振材をさらに貼り付けます(下画像)。

部品取付

[使用した材]

⑥タイミングベルト :「214-2GT-6」 1個

⑦タイミングプーリー:「2GT/40歯、内径8mm」 1個

⑧タイミングプーリー:「2GT/40歯、内径10mm」 1個

⑨シャフトカラー :「内径10mm」 1個

⑩回転軸φ10 :「フランジφ20/φ30mm」 1個

⑪MDF5.5mm :「実寸合わせ」

丸鋸に⑥-⑩各部品を装着します(下画像参照)。

部品の組み立てが完了したら、

仕上げに⑪MDFをビス止めしていきます。

回転軸作製

[使用した材]

⑫アルミ丸棒:「φ30、長さ30mm」 1本

⑬シャフト :「φ10、長さ75mm」 1本

⑫アルミ丸棒を以下の手順で加工します。

0. アルミ丸棒を旋盤に固定し、端面を均す

1. φ10を15mm程度あける

2. φ5で貫通させて、M6のタップを立てる

3. ⑬シャフトをφ10に接着する

4. シャフト部を旋盤に固定し、アルミ部を均す

5. 径20mm、厚さ1~1.2mm程になるまで外周を削る

6. シャフト側の面の径を20mmまで、幅10mmほど削る

以下が完成した状態です。

アルミ部分の長さを25mm程度に削れば、丸鋸に収まります。

筐体作製:枠組

[使用した材]

⑭アルミフレーム :「2020、長さ385mm」 3本

⑮アルミフレーム :「2020、長さ450mm」 4本

⑯アルミフレーム :「2040、長さ385mm」 1本

⑰アルミフレーム :「2040、長さ190mm」 2本

⑱アルミフレーム :「2020、長さ150mm」 4本

⑲アルミフレーム :「2040、長さ150mm」 1本

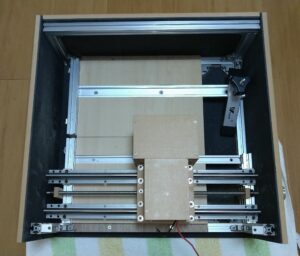

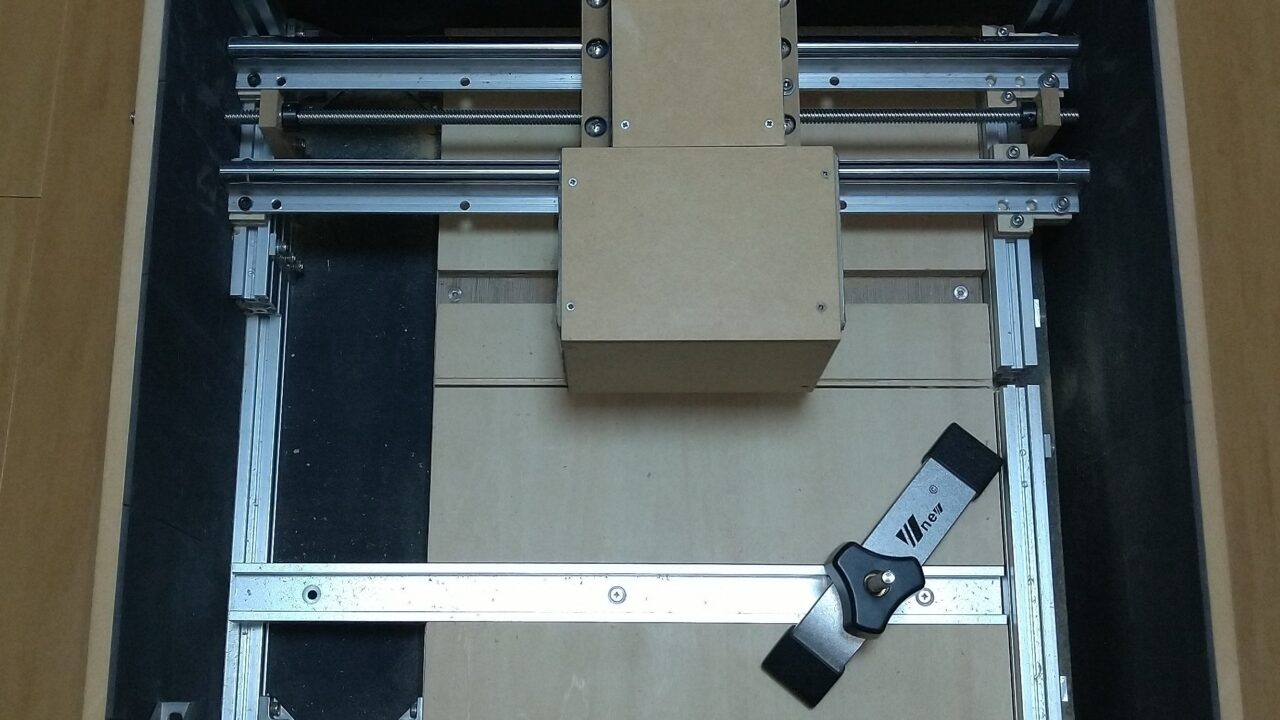

⑭-⑲金属部品を使って、

以下のように枠を組立てます。

ちなみに、⑰直角ガイド用アルミフレームの取付は、

以下のようにしています。

基板作製

[使用した材]

⑳シナべニア板 :「厚み14.5mm、長さ65mm」 1枚

㉑シナべニア板 :「厚み14.5mm、長さ130mm」 1枚

㉒シナべニア板 :「厚み14.5mm、長さ140mm」 1枚

㉓べニア板 :「厚み9mm、長さ425mm」 1枚

㉔tスロットトラック:「19mm規格、40cm」 1本

㉕tスロットトラック:「30mm規格、40cm」 1本

㉖ホールドダウンクランプ: 1個

ベニア板の加工

シナベニア板9mm厚と5.5mm厚を接着剤で貼り合わせ、

切り取ることで、⑳-㉒のシナベニアを作製しました。

⑳-㉓べニア板を接着剤で貼り合わせた後、

アルミフレームとの現物合わせで、穴位置を決定します(下画像)。

筐体作製:スライド機構

[使用した材]

㉗リニアガイドレール :「長さ45cm」 1式

㉘木片14.5mm :「幅20mm・長さ3cm」 4個

・基板

・丸鋸

アルミフレームの青枠部分に(下画像)、

作製した「基板、丸鋸」を仮固定します。

続いて、㉘木片を台座(下画像赤枠)にして、

㉗レールを仮固定します。

角度調整を行い、完了したら各部品を固定します。

*基板のtスロットトラック用の溝に鋸刃が通るように仮固定し、

試し切りを繰り返して、直角と平行が取れていることを確認します。

筐体作製:送りねじ機構

[使用した材]

㉙木片9mm :「幅25mm、長さ4cm・5cm」 各1個

㉚鬼目ナット:「M4」 1個

㉛送りねじ :「長さ500mm、径8mm」 1式

㉜木板9mm :「幅20mm、長さ100mm」 2個

㉝ベアリング:「内径8mm、外径16mm」 2個

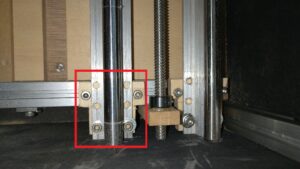

㉙木片に「鬼目ナット穴φ6」と「ねじ穴φ11」をあけ、

接着剤でL字型に固定します(下画像)。

㉜木板に「ベアリング穴φ16」と「フレーム取付穴φ6」をあけ、

接着剤で㉝ベアリングを固定します(下画像)。

ベアリングホルダー(青枠部分)をアルミフレームに、

送りねじブロック(赤枠部分)を丸鋸に取付けます(下画像参照)。

筐体作製:板取付

[使用した材]

㉞遮音シート:「厚さ3mm」

㉟MDF9mm :「長さ450mm、幅450mm」 1枚

㊱MDF9mm :「長さ475mm、幅200mm」 4枚

㊲MDF9mm :「長さ425mm、幅450mm」 1枚

㉞遮音シートを㉟‐㊲MDFに貼り、

取付穴φ6をあけます(下画像赤枠)。

㉟㊱MDFを底面・側面・始点側に取付した後、

㉚送りねじを「ホルダー/丸鋸」に通します。

ねじが始点側の壁に当たる位置を確認した後、

穴φ10をあけて貫通させます(下画像)。

㉚送りねじの取付が完了したら、

終点側のMDFを取付けます(下画像左壁)。

性能試験

[騒音・振動]

14.4V (3600rpm) : (0m 53dB・5.1 / 1m 49dB・1.9)

18.0V (4500rpm) : (0m 63dB・5.5 / 1m 51dB・1.4)

使用した部品:一覧

最後に、本記事で使用した商品を下に挙げておきます。

部品選定・自作の参考にしてみて下さい。

[Amazonで購入したもの]

①アルミ丸棒φ30

回転軸の作製には以下の2つを使用しています。

(※ただし、加工するためには旋盤が必要です)

②タイミングプーリー

タイミングプーリーはGT2という型を選びました。

ベルトに関しては、モノタロウで購入しています。

[Aliexpressで購入したもの]

③スピンドルモーター

「モーター」はAmazonでも購入することができますが、

「価格」が倍ほどするので、Aliexpressで購入しました。

(※ただし、納期は2週間程度かかります。)

[楽天市場で購入したもの]

④ベアリング

「ベアリング8mm」は送りねじ用として、

「ベアリング10mm」は丸鋸用として使います。

⑤チップソー:100mm径

「神業」は切断時に生じる騒音を吸収する効果があるので、

静音性にこだわりたいという方にオススメです。

[モノタロウで購入したもの]

⑥シャフトφ10

モノタロウのシャフトは品質が安定しているので、

ベアリングを確実に通せます。

⑦アルミフレーム

「アルミフレーム」はスライドソーの骨組みとして使います。

金属なので、反りによる精度低下を抑えられます。

また、MDF遮音壁の着脱が可能な点も大きいです。

SFF-204 L200 SF-20・20 SUS(エスユウエス) 長さ200mm – 【通販モノタロウ】 (monotaro.com)

⑧タイミングベルトGT2

モノタロウでは、様々な種類のベルトがあるため、

長さは決まっていますが、接合する手間を省略できます。

⑨セットカラー

幅が5mmのカラーはモノタロウで入手できます。

M1005 セットカラー スタンダード モノタロウ S45C製 黒染め – 【通販モノタロウ】 (monotaro.com)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2d397b01.1f10cf06.2d397b02.d942eeee/?me_id=1315351&item_id=10000623&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fzikuuke%2Fcabinet%2F04712468%2Fimgrc0072860994.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2d397b01.1f10cf06.2d397b02.d942eeee/?me_id=1315351&item_id=10000000&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fzikuuke%2Fcabinet%2F04712468%2Fimgrc0070682384.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/36c6526b.d6b808e5.36c6526c.814f34a7/?me_id=1395099&item_id=10000581&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fzone-style%2Fcabinet%2Fitem%2Ftipsaw%2Fimgrc0132222549.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

遮音シートの効果の無さは定番ですね。

防音に最も必要なのは構成部材の厚みや質量です。MDFは加工性からも密度の問題からも良い選択と思いますが厚みを倍にすれば更に効果を望めるでしょうし、旋盤加工まで出来る設備と技術をお持ちであれば出来合いのアルミ材ではなくスチール溶接でフレミングすれば更に…となりますが、一般的な方々の参考となるように記事を書かれたのでしょうから板を厚くして重量を増すというのが改良となるでしょう。

記事をご覧になったうえ、助言までいただいてありがとうございます。

遮音シートに効果がないのは残念ですね…

ふと、遮音シートは「薄さが原因で厚み・質量を稼げないから効果が薄いのでは」という疑問が浮かんだのですが、どうなのでしょうか?

市販のMDF9mmと遮音シート3mm×3枚で重さを比べたら、後者のほうが重く感じたので、不思議に思っています。

とはいえ、費用と加工難易度を考慮すると、MDFだけで完結できれば嬉しいですね!