突然ですが、テーブルソーを使用したことはありますか?

テーブルソーの構造上、手が鋸刃に接近するため、

・手が鋸刃に接触するかもという「恐怖感」

・材のキックバックによる「身体への怪我」

といった安全面の課題があります。

そこで今回は、「ミニパネルソー」の自作に挑戦します。

構造がテーブルソーに似ているため、代替品になるのではないかと思います。

本作品であれば、

◎ 材を固定する ⇒ キックバックの可能性がなくなる

◎ 手が鋸刃に接近しない ⇒ より安全に切断できる

・ 集塵性能を備えている ⇒ 掃除の労力を削減できる

・ 天板が開放的 ⇒ 作業がしやすい

といった安全面・性能面ともに優秀ではないかと思います。

また、テーブルソー特有の集塵性能も備えていることも魅力的です。

※本製作は「その②~」で記しています。

その①では以下の2点で失敗しています。

・「鋸刃昇降機構」の導入

・「切削高さ」が26cm程度しかない

これらの対策を踏まえた上で、本製作に移っていきます。

それでは、実際に製作を行っていきます。

なお、本記事で行う工程は以下の通りです。

モーター保護箱の作製

まずは、モーターを木屑から護るための筐体を作製します。

[使用する材]

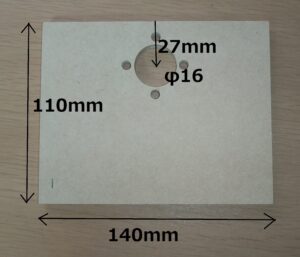

① MDF9mm : 「110mm × 140mm」2枚

② MDF9mm : 「60mm × 90mm」2枚

③ MDF5.5mm : 「80mm × 90mm」1枚

まずは、①にモーター取付用の穴あけ加工を施します(下画像)。

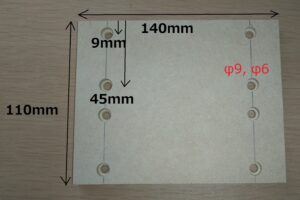

そして、もう一枚にはブッシュ取付用の穴加工を施します(下画像)。

φ6にしておくことで微調整できる余地を残しておきます。

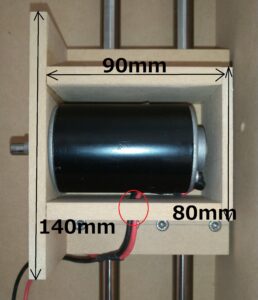

さらに、②の材のうち1枚に穴あけ加工(赤丸部分)をして、

①②③の材を接着剤で貼り付けます(下画像)。

ミニパネルソー : 筐体の作製

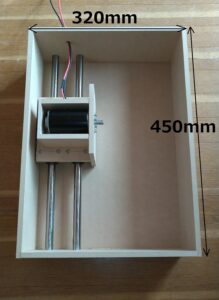

次は、ミニパネルソーの筐体を作製します。

[使用する材]

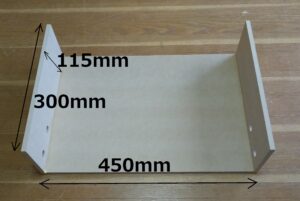

④ MDF9mm : 「300mm × 115mm」 2枚

⑤ MDF9mm : 「300mm × 450mm」 1枚

⑥ MDF9mm : 「124mm × 450mm」 2枚

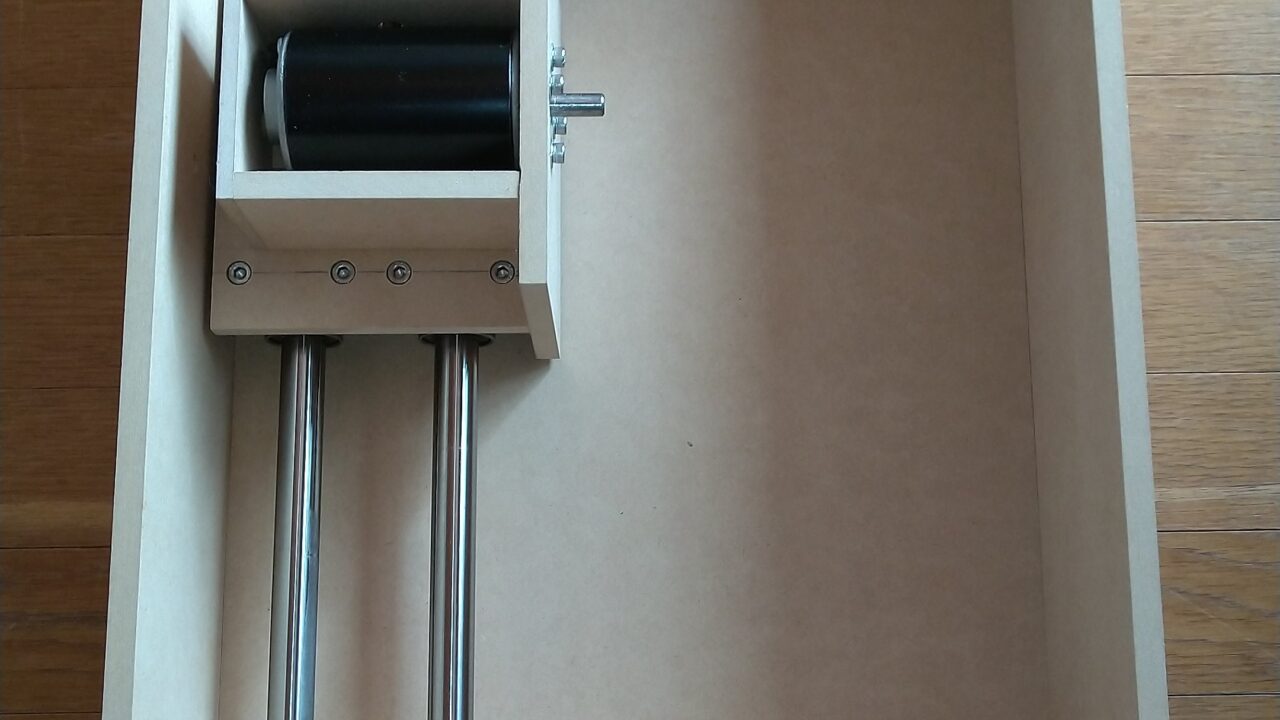

まずは、④にシャフト取付用の穴加工を行い(下画像)、

④の材を⑤に接着します(下画像)。

そして、⑥の材を筐体の側面に接着します。

(※モーター側の壁は接着剤で固定し、鋸刃側はビスで固定します。)

スライド(昇降)機構の導入

ここからは、鋸刃のスライドに関する加工を行っていきます。

[使用する材]

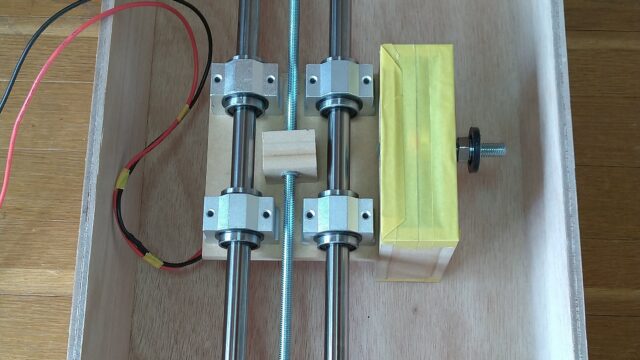

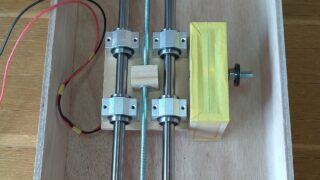

⑦ ステンレスパイプ : 「φ16, 45cm」 2本

⑧ スピンドルモーター : 「200W」

⑨ リニアブッシュ : 「φ16」 4個

まずは、ステンレスパイプを45cmに切り取り、筐体の穴に通します(下画像)。

(※このとき、丸鋸本体を搭載しておきます。)

このとき、以下の2点に気づきました。

① 電線が左壁に引っ掛かるため、滑走性を悪くする

(壁中央から電線を通せれば、昇降の妨げになりにくい)

② ブッシュ間が狭く、「長ねじを通す空間」がない

(モーターで昇降ができるように加工するため)

そして、筐体の壁に電線用の穴加工をしておきます(下画像)。

まとめ

今回は、ミニパネルソーの作製を行いました。

ミニテーブルソーに近い特徴をもつ電動工具であり、

安全性においてはより十分であると予想しています。

その①では、昇降機構に関する改善策を踏まえた上で、

次回の作製に移っていきたいと思います。