Warning: Attempt to read property "post_title" on null in /home/mogusann/mogusann.com/public_html/wp-content/themes/jin/functions.php on line 590

Warning: Attempt to read property "ID" on null in /home/mogusann/mogusann.com/public_html/wp-content/themes/jin/functions.php on line 591

Warning: Attempt to read property "post_content" on null in /home/mogusann/mogusann.com/public_html/wp-content/themes/jin/functions.php on line 594

ミニテーブルソーを購入しようと考えている方で、

以下の点が気になることはありますか?

・お気に入りの鋸刃が使えない

・天板部分が狭い

・同じサイズで繰り返し切断したい

本記事を読めば、上記の課題を克服した

「静音ミニテーブルソー(~67dB)」の作り方が分かります。

自身が満足できるテーブルソーをDIYしてみませんか?

・内径20mmの鋸刃を装着可能

⇒ 鋸刃の選択幅(種類、径)が広がる

・天板を「幅42cm × 奥行45cm」で設計

⇒ 天板部分を好きなサイズで製作可能!

・クロスカットスレッドの導入

⇒ アルミフェンスなので、反りによる直角精度の劣化がない

⇒ 安全に同じサイズで連続切断が可能

なお、「材料・部品」に関しては、記事の最後に記していますので、

目次をクリックしてご覧下さい。

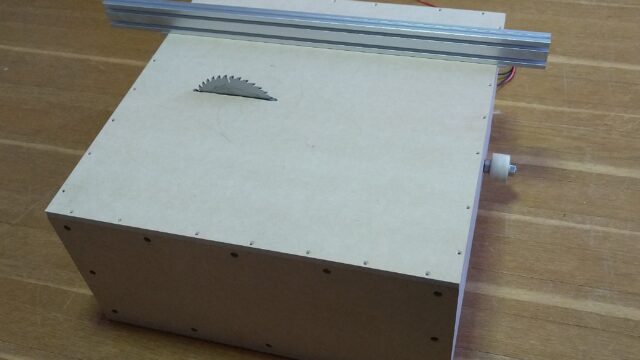

本作品 (6) の性能

本作品 (6)の性能は、以下のとおりです。

[性能]

・騒音「~67dB」(完成状態での騒音値 : 1m地点)

・振動「~1.7」 (完成状態での振動値 : 1m地点)

・切断高さ 34m (アルミフェンス使用状態)

・切断高さ 29mm (クロスカットスレッド使用状態)

・切断長さ 450mm (クロスカットスレッド使用状態)

[比較対象]

※私が所有している市販品のミニテーブルソーは、

1m地点での騒音・振動が「80dB, 2.6」ほどです。

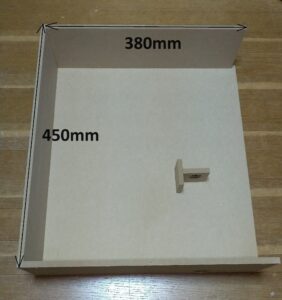

[本作品の大きさ]

・横幅:45cm

・奥行:50cm

・高さ:15.5cm

丸鋸作製

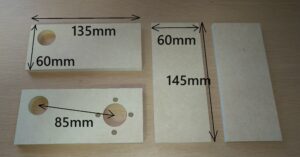

[使用した材]

① MDF9mm :「60mm × 135mm」 2枚

② MDF9mm :「60mm × 145mm」 2枚

③ ベアリング:「内径8mm、外径22mm」 2個

①MDFに穴あけ加工を施します(下画像)。

そして、①②MDFを接着剤で固定して(下画像)、

③ベアリングを接着剤で取り付けます。

[ベアリング用接着剤]

乾燥すると弾力のある状態になります。

メンテナンス時には、引き剥がすことが可能です。

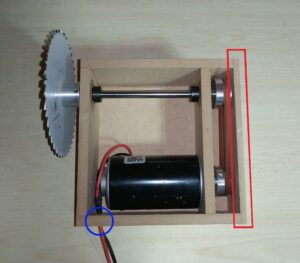

伝動機構の導入

[使用した材]

④ MDF5.5mm :「150mm × 155mm」 1枚

⑤ モーター :「300W」 1基

⑥ 回転軸φ8 :「軸長150mm」 1本

⑦ セットカラー :「内径8mm」 2個

⑧ プーリー :「内径8mm、外径30mm」 2個

⑨ 丸ベルト :「径5mm、周長225mm」 1輪

⑩ MDF5.5mm :「60mm × 150mm」 1枚

MDF④を底面に接着し、各部品⑤~⑨を装着してから、

⑩MDFをビスで固定します(下画像赤枠)。

また、モーター線用の穴φ6をあけておきます(下画像青枠)。

なお、ここで使用している回転軸の製作方法については、

以下の記事で解説しています。

仕上げに、丸鋸の上面にアルミテープを貼り付けて、

防塵加工をしておきます(下画像参照)。

天板まわりの加工

[使用した材]

⑪ 木片 :「25mm × 30mm」 4個

⑫ 蝶番 :「25mm × 25mm」 2個

⑬ MDF9mm :「420mm × 450mm」 1枚

まずは、⑪木片/⑫蝶番を組み合わせます(下画像参照)。

続いて、⑬MDF(天板)の上に丸鋸を好きな位置にして、

先ほど作製した部品を接着して連結します(下画像)。

その後、天板に切り込みを入れます。

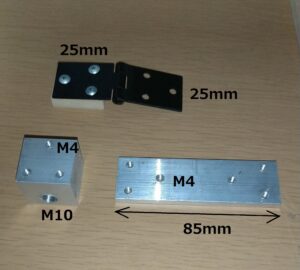

昇降機構の導入①:部品作製

[使用した材]

⑭ 木片 :「25mm × 30mm」 1個

⑮ 蝶番 :「25mm × 25mm」 2個

⑯ アルミ板5mm:「25mm × 85mm」 1枚

⑰ アルミ角材 :「25mm × 25mm」 1個

材に以下の加工を施します。

・⑭木片に⑮蝶番を取付(下画像:上の部品)

・⑯アルミ板の両端にM4のタップ加工(下画像:右の部品)

・⑰アルミ角材にM4とM10のタップ加工(下画像:左の部品)

これらの素材を組み合わせて、

以下の部品をつくります(下画像)。

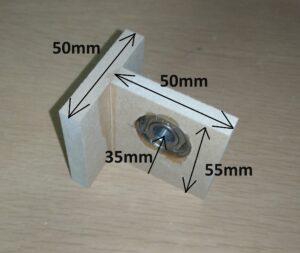

[使用した材]

⑱ 木片 :「50mm × 55mm」 2個

⑲ ベアリング:「内径10mm、外径26mm」 1個

⑱木片に⑲ベアリング用の穴をあけて、

接着剤で「T字型」に固定します(下画像)。

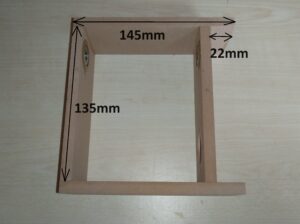

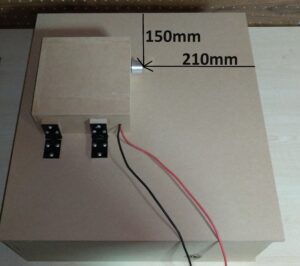

筐体作製

[使用した材]

⑳ MDF9mm :「140mm × 380mm」 2枚

㉑ MDF9mm :「140mm × 450mm」 2枚

㉒ MDF5.5mm :「400mm × 450mm」 1枚

まずは、⑳MDFの1枚に穴をあけて(下画像)、

⑳-㉒MDFとT字ブロックを接着します(下画像)。

(※内1枚は最後にビスで固定します)

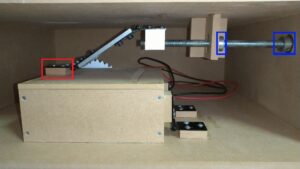

昇降機構の導入②:組み立て

[使用した材]

㉓ 全ネジM10 :「長さ25cm程度」 1本

㉔ シャフトカラー:「内径10mm」 2個

まずは、天板を筐体にビスで固定して、底面を上にします。

そして、ベアリングに㉓全ネジを通してから、

㉔シャフトカラーを装着します(下画像青枠)。

続いて、全ネジに「昇降部品」を通して、

木片部分を丸鋸の底面に接着します(上画像赤枠)。

仕上げに、㉑MDFに電線用の穴φ6をあけて、(下画像)

筐体にビス止めします。

そして、昇降用ハンドルを取り付けたら完了です(下画像)。

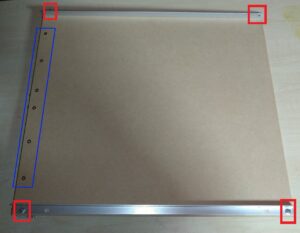

クロスカットスレッドの作成

[使用した材]

㉕ アルミアングル :「幅15mm、長さ500mm」 2本

㉖ アルミフレーム2040:「長さ220mm」 2本

㉗ アルミフレーム2020 : 「長さ450mm」 1本

㉘ MDF5.5mm :「450mm × 500mm」 1枚

㉙ ラワン材 :「幅14mm、長さ500mm」 1本

㉕アルミアングルに取付用穴をあけて、

㉕-㉗アルミ部品を連結します(下画像)。

(※鋸刃が通る部分は少しあけています。)

㉘MDFの裏目に取付用の穴をあけて(下画像赤枠青枠)、

アルミ部品を装着します。

続いて、㉙ラワン材を接着してから、

切り込みを入れます(下画像)。

(※後の角度調整のために、3回分ほどの幅の切り込みをいれます。)

仕上げに、アルミアングルを位置調整して、

鋸刃に対して垂直に進むように微調整します。

詳しい方法は以下の記事で解説しています。

性能試験

ミニテーブルソー本体が完成したので、

性能を測定したところ、以下の結果となりました。

(※バッテリーの導入を考慮した電圧設定にしています)

[騒音・振動]

鋸刃位置 最大(35mm)

10.8V (2700rpm) : (0m 65dB・1.9 / 1m 57dB・1.7)

14.4V (3600rpm) : (0m 70dB・2.2 / 1m 64dB・1.1)

18.0V (4500rpm) : (0m 73dB・3.6 / 1m 67dB・1.2)

鋸刃位置 半分(18mm)

10.8V (2700rpm) : (0m 62dB・3.3 / 1m 56dB・1.0)

14.4V (3600rpm) : (0m 75dB・4.6 / 1m 62dB・1.6)

18.0V (4500rpm) : (0m 73dB・4.3 / 1m 64dB・1.3)

使用した部品:一覧

最後に、本記事で使用した商品を下に挙げておきます。

部品選定・自作の参考にしてみて下さい。

[Amazonで購入したもの]

①アルミ丸棒φ25

回転軸の作製には以下の2つを使用しています。

(※ただし、芯を出すためには旋盤加工が必要です)

②接着剤

使用箇所に応じて使い分けていきます。

左:「シャフト – アルミ丸棒」間での接着

右:「丸鋸(MDF) – ベアリング」間での接着

[Aliexpressで購入したもの]

③④スピンドルモーター / プーリー

「モーター / プーリー」はAmazonでも購入することができますが、

「価格」が倍ほどするので、Aliexpressでの購入がおすすめです。

(※納期は2週間程度かかります。)

アルミプーリーに関しては、丸ベルトに対応した品を購入できます。

Amazonでは、タイミングベルト用のものが多いので注意が必要です。

[楽天市場で購入したもの]

⑤ベアリング

「ベアリング10mm」は昇降用部品として使用します。

⑥チップソー

「神ノ牙」は切断時に生じる騒音を吸収する効果があるので、

静音性にこだわりたいという方にオススメです。

さらに、切削時の負荷が軽減されるチップが付いており、

より軽い手ごたえで切断できます。

[ホームセンターで購入したもの]

⑦蝶番

「蝶番」は丸鋸の昇降用部品として使用します。

少ないスペースで取付けができ、ガタが小さいのでおすすめです。

(※下画像は使用したものに近いものです。)

[モノタロウで購入したもの]

⑧シャフトφ8

「シャフト」の径8mmを15cmに切り取ることで、

回転軸2本分を製作できます。

⑨ベアリング

「ベアリング」は内径8mmを使用しています。

モーター軸と同じ径であるので、プーリーを共有できるため、

増速・減速を切り替えできます。

⑩アルミフレーム

「アルミフレーム」はガイドフレームに使います。

金属なので反りによる精度低下を抑えられます。

⑪丸ベルト

モノタロウでは、「エンドレスタイプの丸ベルト」があります。

長さは決まっていますが、接合する手間を省略できます。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/2d397b01.1f10cf06.2d397b02.d942eeee/?me_id=1315351&item_id=10000000&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fzikuuke%2Fcabinet%2F04712468%2Fimgrc0070682384.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/36c6526b.d6b808e5.36c6526c.814f34a7/?me_id=1395099&item_id=10000545&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fzone-style%2Fcabinet%2Fitem%2F09445565%2Fimgrc0128755376.jpg%3F_ex%3D240x240&s=240x240&t=picttext)